Samputensili hat jahrzehntelange Erfahrung in der Herstellung von Wälzfräsern aus verschiedenen Material- und Beschichtungskombinationen. Die Wälzfräser, die von Samputensili konstruiert und hergestellt werden, sind bekannt für ihre Präzision und ihre lange Lebensdauer. Unsere Experten arbeiten ständig daran, unseren Kunden Werkzeuge höchster Qualität anzubieten, welche sich erfolgreich den Herausforderungen der heutigen Produktion stellen. Die neueste Generation von Hochleistungswälzfräsern, der INNOhob™, bietet unseren Kunden ein besonders leistungsfähiges Werkzeug im Bereich der PM-HSS-Wälzfräser.

Bei Samputensili nutzen unsere Experten die neuesten Technologien, um den neuen INNOhob™ herzustellen. Alle Arbeitsschritte während der Werkzeugproduktion wurden sorgfältig analysiert und verbessert. Der kritischste Arbeitsschritt während der Wälzfräserherstellung ist die Oberflächenendbearbeitung der Fräserzähne selbst. Durch das Anwenden verbesserter Schleifprozesse während des Profilschleifens kann die Oberflächenrauheit des neuen INNOhob™ auf ein Minimum reduziert werden.

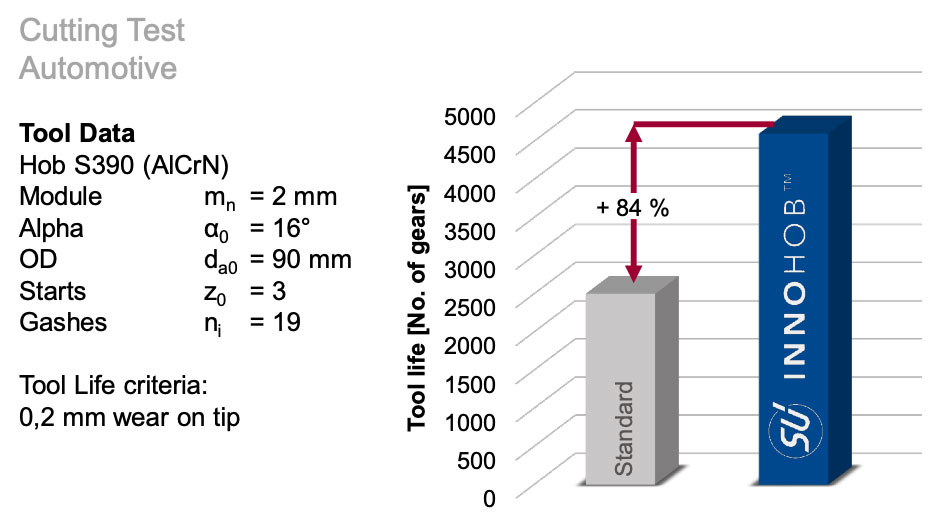

Grundsätzlich tritt Werkzeugverschleiß initial auf den Spitzen der Bearbeitungsspuren auf der Freifläche auf. Diese Spitzen sind durch das Profilschleifen des Wälzfräsers charakterisiert. Eine Verringerung dieser Spitzen trägt maßgeblich zur Steigerung der Werkzeugstandzeit bei. Mit Samputensilis neusten Entwicklungen bei Profilieren der Wälzfräser gelingt es, diese Bearbeitungsspuren auf der Freifläche nahezu zu vermeiden. Durch diese Optimierung wird der Startpunkt des initialen Verschleißes deutlich nach hinten verschoben, wodurch signifikant höhere Werkzeugstandzeiten resultieren. Darüber hinaus wird beim INNOhobTM die Gestaltung der Schneidkante maßgeschneidert auf die Zerspanaufgabe optimiert ausgeführt. Die Schneidkantenform und -größe wird durch einen Strahlprozess als letzter Arbeitsschritt vor dem Beschichten generiert. Die Wahl des Schneidkantenradius stellt immer einen Kompromiss zwischen Schnittfreudigkeit der Schneide sowie deren Kantenstabilität dar. Zur optimalen Auswahl analysieren unsere Experten die Kundenanwendung im Detail und entschieden, welche Schneidkantengestaltung die längste Werkzeugstandzeit bietet. Die Einsätze des INNOhobTM zeigen eine bedeutend längere Lebensdauer des Werkzeugs.

Weiterhin entwickelt sich die auftretende Verschleißmarkenbreite deutlich gleichmäßiger entlang der Schneidkante. Vergleichen mit standardmäßig ausgeführten Wälzfräsern sehen unsere Kunden 80% höhere Standzeiten. Hierdurch helfen wir unseren Kunden, ihre Werkzeugkosten pro Bauteil zu reduzieren. Und darüber hinaus kann der Einsatz des INNOhobTM unseren Kunden helfen, den Schritt zu einem empfindlichen Hartmetallwerkzeug zu ersparen.

Catalogue Downloads