La rettifica viene impiegata da più di 100 anni per la produzione di numerosi oggetti anche se la più antica pratica di macinazione risale al periodo del Neolitico grazie alle attività svolte dall’Homo Sapiens. La riduzione delle dimensioni è infatti il più antico processo ingegneristico che ha avuto inizio proprio durante la Preistoria. Con il passare degli anni, vennero utilizzati i più svariati utensili per la rettifica a partire dalle pietre fino al pestello e mortaio, dal mulino a pietra a grandi macine mosse da animali fino ai mulini ad acqua.

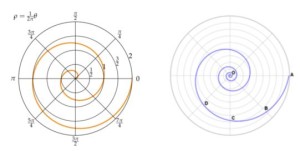

È il ventesimo secolo ad essere definito come il secolo della nascita del moderno processo di rettifica che acquisisce infatti le proprie basi tecniche a partire dal 1914 grazie alle pubblicazioni di Alden e Guest. Da quel momento quindi la rettifica è definita come un processo di lavorazione che impiega una mola abrasiva la quale, ruotando ad alta velocità, permette di rimuovere del materiale dalla superficie di un oggetto con consistenza più morbida della mola stessa.

Al giorno d’oggi nell’industria moderna il processo di rettifica viene effettuato dalle macchine utensili totalmente computerizzate, che permettono di ottenere forme molto complesse senza la necessità dell’intervento manuale da parte dell’operatore.

L’evoluzione del processo di rettifica ha portato anche ad un aumento della velocità di rotazione delle mole e quindi a una velocizzazione dell’intera operazione che oggi risulta quindi essere fino a dieci volte più rapida.

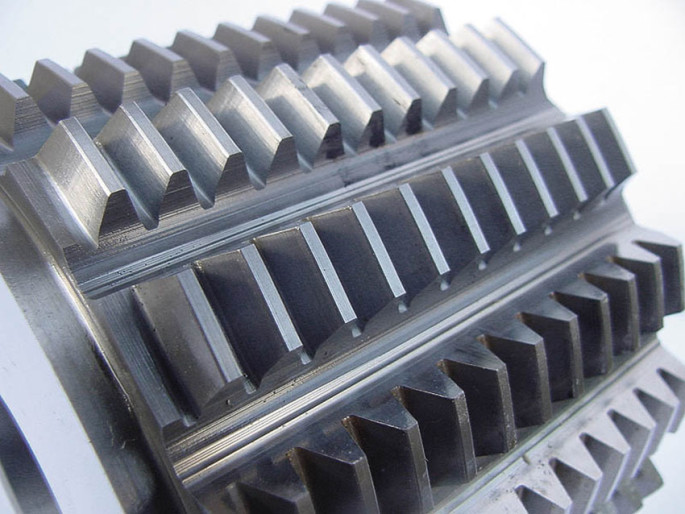

Anche gli abrasivi per gli utensili di rettifica sono stati incrementati garantendo così innumerevoli progressi produttivi. Sono state infatti introdotte diverse tipologie di mole tra le quali le mole ceramiche ottenute tramite il processo sol-gel, le mole super abrasive composte da nitruro di boro (CBN) e le mole diamantate ottenute da diamanti naturali e sintetici.

L’aumento della produttività si deve poi anche all’immissione di nuovi fluidi abrasivi e al loro rinnovato metodo di erogazione all’interno della macchina utensile. Questi fluidi risultano fondamentali per velocizzare il processo di rettifica ed implementarne la qualità.

Negli ultimi anni, l’evoluzione dei processi di rettifica si è concentrata sul migliorare gli aspetti di lubro-refrigerazione. L’ottimizzazione degli ugelli è passata attraverso l’adozione di getti ad alta velocità, ugelli piatti sagomati e sistemi di distribuzione centralizzati nello stabilimento produttivo. Anche la scelta del tipo di lubro-refrigerante utilizzato si è evoluta, comprendendo olii minerali puri, olii sintetici, olii vegetali e nuovi innovativi. La nuova tecnologia MQL (Minimum Quantity Lubrication) rappresenta ormai una valida alternativa alla lubrificazione tradizionale (a cascata) e a quella a jet, mirando ad una maggiore sostenibilità del processo produttivo.

Grazie a queste numerose innovazioni, oggi la rettifica è diventata per innumerevoli aziende, la tecnologia chiave per la produzione di prodotti e superfici di qualità.